CLOSE

About Elements

私たち田中貴金属は、貴金属のリーディングカンパニー。

社会の発展を支える先端素材やソリューション、

それらが生まれた開発ストーリー、技術者たちの声、そして経営理念とビジョンーー

Elementsは、「貴金属を究める」をスローガンに、

より良い社会、豊かな地球の未来につながるインサイトを発信するWEBメディアです。

田中貴金属工業のハイブリッドシンタリングがSiC/GaNパワーモジュールの信頼性の認識を一新

引用元: Semiconductor Digest

日付 : 2025年12月12日

リンク: https://www.semiconductor-digest.com/tanakas-hybrid-silver-adhesive-paste-redefines-reliability-for-sic-gan-power-modules/

田中貴金属工業株式会社銀接着剤グローバルR&Dシニアマネージャー阿部真太郎氏が、高温無加圧ダイアタッチを可能にした材料の飛躍的進歩について解説

ワイドバンドギャップ(WBG)半導体がパワーエレクトロニクスの主流となってきた中、パッケージングの信頼性は、主要な課題の一つとなっている。ダイアタッチ層は、200°Cを超える温度で動作するSiC MOSFETおよびGaN HEMTに関して極端な熱応力、機械的応力、化学的応力にさらされる。これは、従来のはんだやエポキシ系接着剤などの従来材料の限界を超える過酷な条件である。

田中貴金属工業株式会社は、高熱伝導、200°C超での強力な接合、無加圧処理、長期疲労耐性を実現するハイブリッドシンタリング技術を開発した。田中貴金属工業のR&D部門担当シニアマネージャーである阿部真太郎氏によると、樹脂中での銀シンタリングの実現と、シンタリングネットワーク内での樹脂分布制御という2つの課題を同時に解決することで、革新的な接合技術を確立した。

-

阿部氏の説明によると、最初の大きな飛躍は、樹脂が存在する環境で銀粒子をシンタリングできたことだ。これは、通常ならシンタリングが阻害される環境である。「樹脂中での銀焼結は、樹脂が焼結プロセスを阻害するため、通常は困難です。独自の設計技術により、銀の焼結性を維持しながら樹脂との界面相互作用を最適化することで、この課題を克服しました」と阿部氏は述べている。

2つ目の飛躍は、エンジニアリングと微細構造に関わるものであった。阿部氏は、「樹脂を銀の焼結構造内に偏在させることで、熱伝導性と機械的柔軟性の両立を可能にしました。樹脂を均一に分散させるのではなく、銀のシンタリングネットワーク内で選択的にマトリックスとして配置しました」と語った。

-

樹脂を必要なところにだけ配置することで、田中貴金属工業は高熱伝導を維持しつつ、弾性率を大幅に下げる複合材料系を開発した。「これらの2つのイノベーションによって、高熱伝導を維持しながら機械的柔軟性を付加し、長期信頼性を確保しました。従来の樹脂ベースの接着剤は、温度が200°Cを超えると接合強度が大幅に低下するため、接合とシンタリングを組み合わせる必要がありました」と、阿部氏は説明している。

高温での信頼性は、WBGパワーモジュールにとって最重要課題である。従来の樹脂をベースとした銀接着剤は、高温ではその結合が不安定になる。阿部氏は、この不具合の仕組みについて次のように説明している。「200°Cを超える高温では、水素結合に依存する接着剤系の性能が低下し、せん断強度が著しく減少します」

この問題を解決するために、田中貴金属工業は銀シンタリング技術と銀接合の化学的性質を融合させた。「当社はシンタリング技術と接合技術を組み合わせました。これにより、200°Cを超える環境でも高い結合強度を維持し、温度サイクル中に接合材の線膨張差に起因する応力を効果的に分散します」

この結果得られた物質が、特に銅やセラミックをベースとしたパワー基板において熱機械的疲労を緩和する安定構造を形成する。

ボイドの管理

ボイドは、特に高出力モジュールで導電性と信頼性を低下させる。阿部氏は次のように同社の戦略を説明する。「まず、銀フィラーを高密度に充填します。異なるサイズと形状の銀粒子を組み合わせることで、高密度な構造を形成します。シンタリング後、樹脂が溶融して微小なボイドを充填し、より高密度で安定した構造を実現します」。これにより、酸素と湿気の侵入を効果的に防ぐ。「ボイドを最小化することで、長期的な劣化の原因となる酸素と湿気の侵入を防ぎます」と、阿部氏は語った。

無加圧シンタリング

大きな利点は、既存のダイアタッチ工程との高い互換性だ。阿部氏は次のように述べている。「加圧シンタリングには専用装置が必要ですが、当社のハイブリッドシンタリングは、既存のバッチ式オーブンなどの加熱システムにより加圧なしで処理できます。これにより、お客様は生産ラインに大きな変更を加えることなく、容易に新材料を導入できます」

加圧シンタリングを求めるお客様にも、同じ接着剤を加圧システムでも使用可能だ。

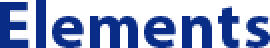

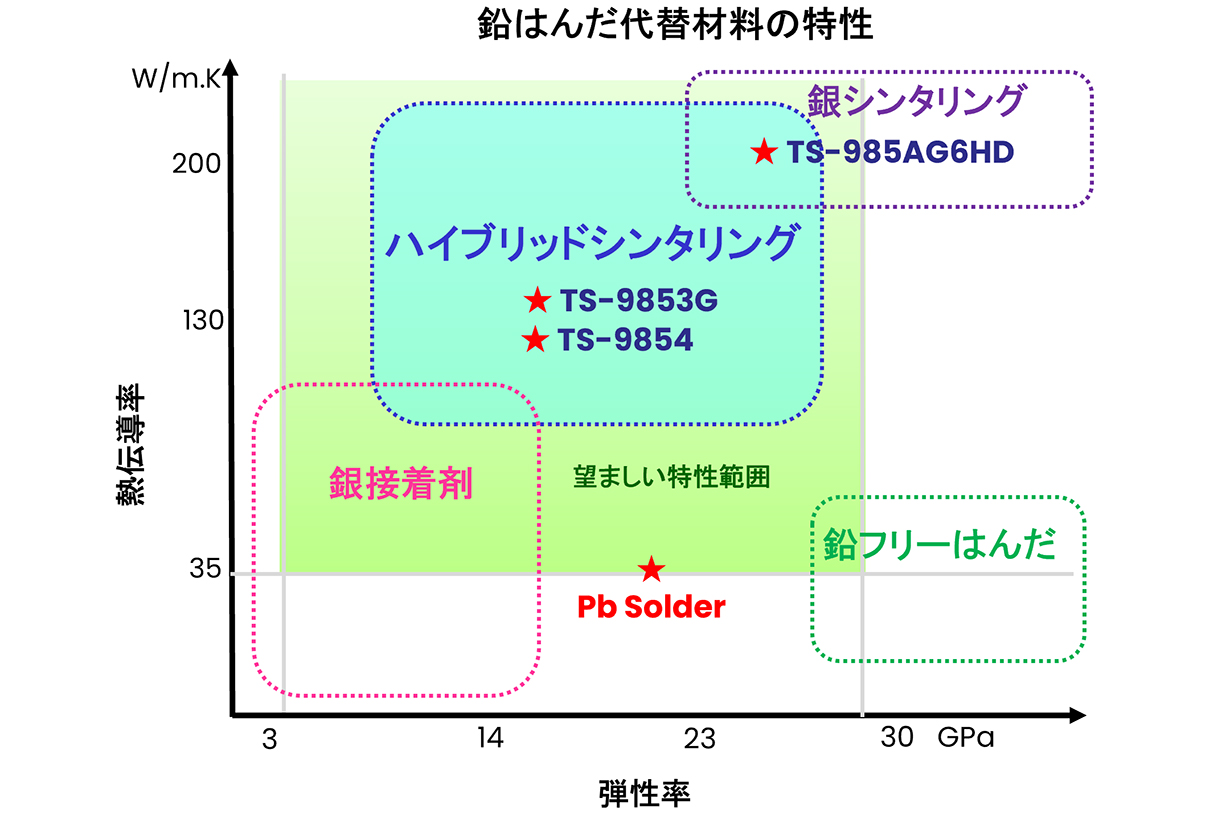

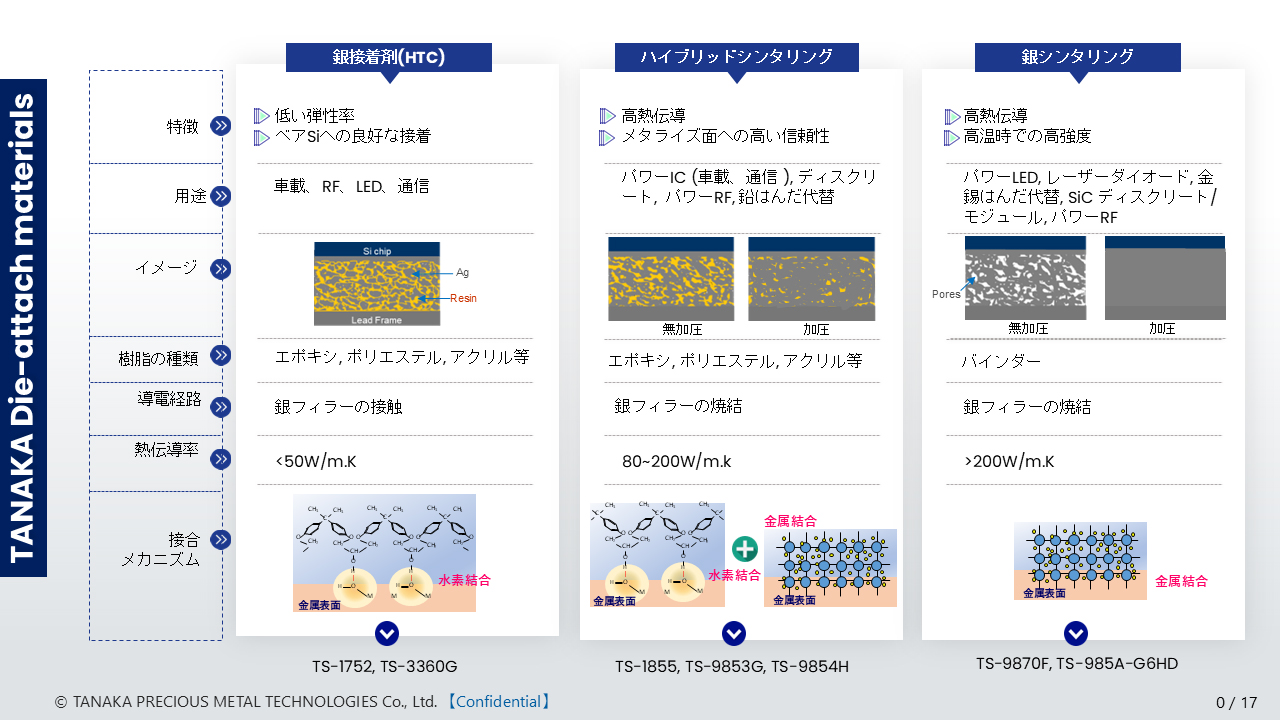

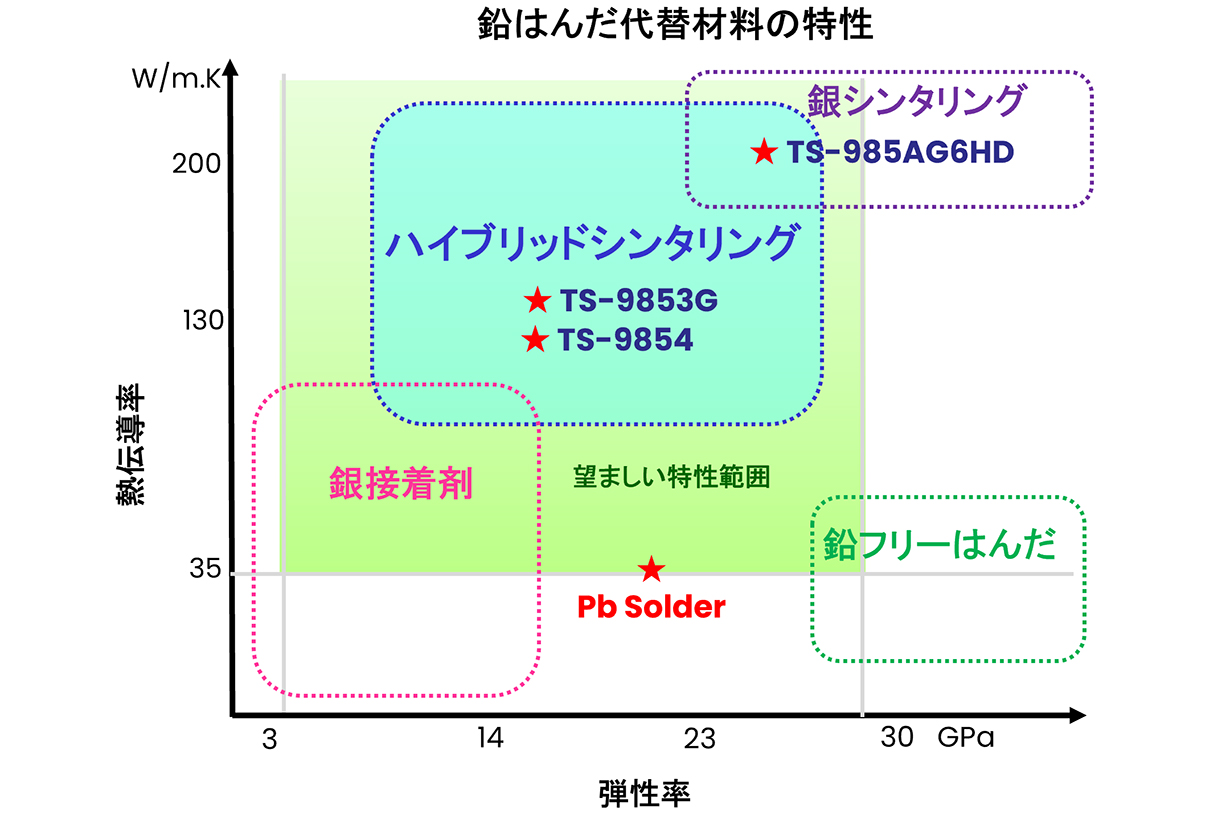

図1に、田中貴金属工業の銀ダイアタッチ製品ラインを示し、中央には新たなハイブリッドシンタリングを示す。図2には、ハイブリッドシンタリングと、それ以外の製品群との比較を示す。

図1

図2

基板の互換性

ベア銅は、薄い酸化膜の形成により金属接合が阻害されるため、接合が最も難しい材料の一つである。阿部氏は「最も接合が困難なのはベア銅であるため、当社はそこに重点的に取り組んでいます。当社のプロセスは、ベア銅との高い互換性を実現しています」と述べている。

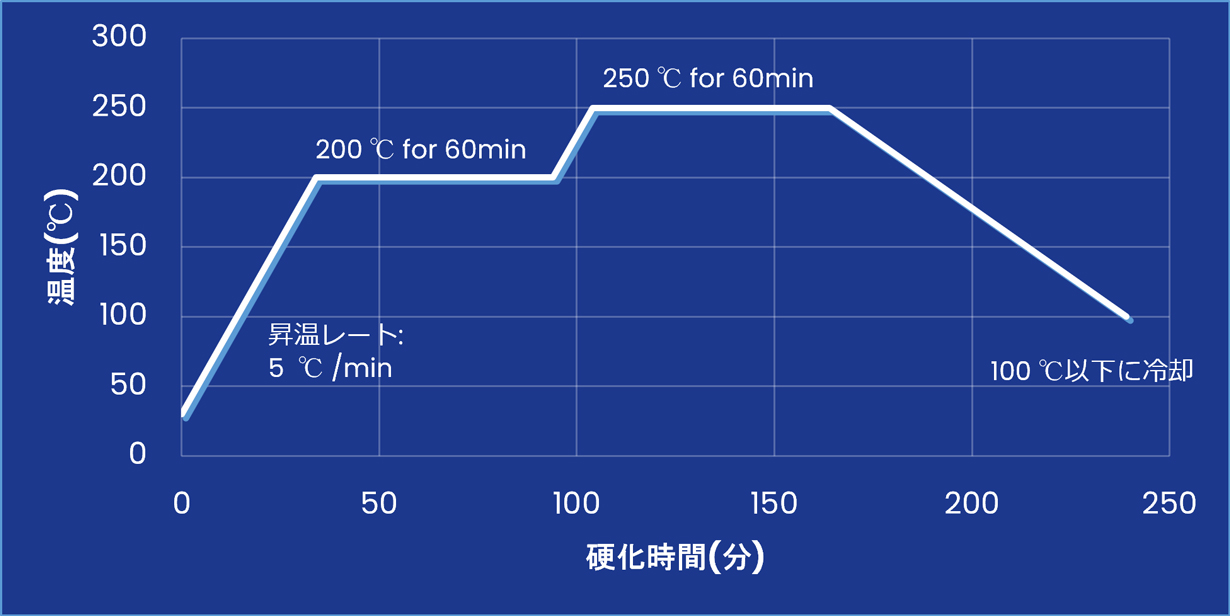

図3に、ベア銅に最適化された推奨される硬化プロファイルを示す。このプロファイルは、銀および金にも適している。銀と金については、約200°Cの低温でも信頼性の高い接合が達成できる。

図3

幸いなことに、田中貴金属工業の工場にはすでにインフラが整備されている。「当社の製造工場は、さまざまなペースト材料生産の豊富な経験を有しています。これにより、大規模な設備投資をせずに、試作から量産へスムーズに移行できました」

技術的性能に加え、田中貴金属工業は循環型のサプライチェーンを構築している。同社は、産業スクラップからの貴金属回収・精製に重点的に取り組むことで、環境負荷を低減し、貴金属を持続可能かつ効率的に利用するための環境配慮型の取り組みを確立してきた。循環型調達は、環境面での利点にとどまらず、貴金属の安定供給を確保する上でも戦略的に重要な役割を果たす。特に、生産量が限定的で強固な調達能力を要する原材料においては、リサイクルが供給安定性を高めると同時に、二酸化炭素排出量の削減や、より持続可能な生産体制の構築にも寄与する。本アプローチの大きな特長は、田中貴金属グループが長年にわたり培ってきた高度なリサイクル技術および貴金属分析技術を活用し、リサイクル貴金属から精製された原材料によって製品が構成されている点にある。さらに同社は、顧客の要望に応じて、100%リサイクル貴金属を使用した製品やソリューションを提供することも可能である。「循環型経済と持続可能な原材料供給は、お客様にとって極めて重要です。当社のリサイクルシステムと調達能力は、大きな競争優位性となっています」と阿部氏は述べている。なお、ハイブリッドペーストは鉛およびPFASを一切使用していない。

さらに、田中貴金属工業は、地金調達から加工・製造、販売、リサイクルに至るまで、貴金属材料の「ワンストップサービス」を提供している。

今後の方向性

パッケージングが薄型ダイや高度な多層構造へ進化する中で、田中貴金属工業は次世代接着剤の開発を進めている。阿部氏はそのロードマップを次のように説明している。「一部のお客様は、50マイクロメートル未満のダイ厚を目標としています。ペースト材料は、接合工程でチップ表面に這い上がる傾向があり、特にチップが薄くなるほどこの現象は顕著になります。この課題を克服することが、次世代パッケージングにおける重要なテーマです」

材料と製造工程の両面におけるコスト削減も、主要なテーマである。「次世代の需要は極めて複雑であるため、技術動向を慎重に追いかけ、材料とプロセスの両面でコストを削減する必要があります」

これらに対処するために、田中貴金属工業は、薄型チップに適した接合技術の開発を進めている。さらに、熱特性と機械的特性を維持しながら、貴金属使用量の削減によるコスト低減にも取り組んでいる。「次世代パッケージに向けて、お客様や欧州の研究機関と協業しています」

田中貴金属工業のハイブリッドシンタリングは、単なる新しい接合材料ではない。これは、業界が熱性能と機械的耐久性の間の長年のトレードオフに対するアプローチを変革してきたことを示している。樹脂構造におけるシンタリングの実現、粒子充填の最適化、無加圧処理への対応により、この材料は大量生産市場に参入するSiC/GaNパワーモジュールのニーズに直接対応する。

「当社のハイブリッドシンタリング接着剤は、長期信頼性と熱効率が不可欠な次世代パワーエレクトロニクスの要求に十分対応しています。当社は、数十年にわたり培ってきた材料に関する専門知識を活かし、半導体のイノベーションに貢献し続けます」と、阿部氏は締めくくった。

関連情報