CLOSE

About Elements

私たち田中貴金属は、貴金属のリーディングカンパニー。

社会の発展を支える先端素材やソリューション、

それらが生まれた開発ストーリー、技術者たちの声、そして経営理念とビジョンーー

Elementsは、「貴金属を究める」をスローガンに、

より良い社会、豊かな地球の未来につながるインサイトを発信するWEBメディアです。

ゴールは「完全な循環」:アップルの「iPhone解体工場」に見る、最先端のリサイクル現場

この機械を2分間通過するとスマートフォンはリサイクル可能な素材に変わる

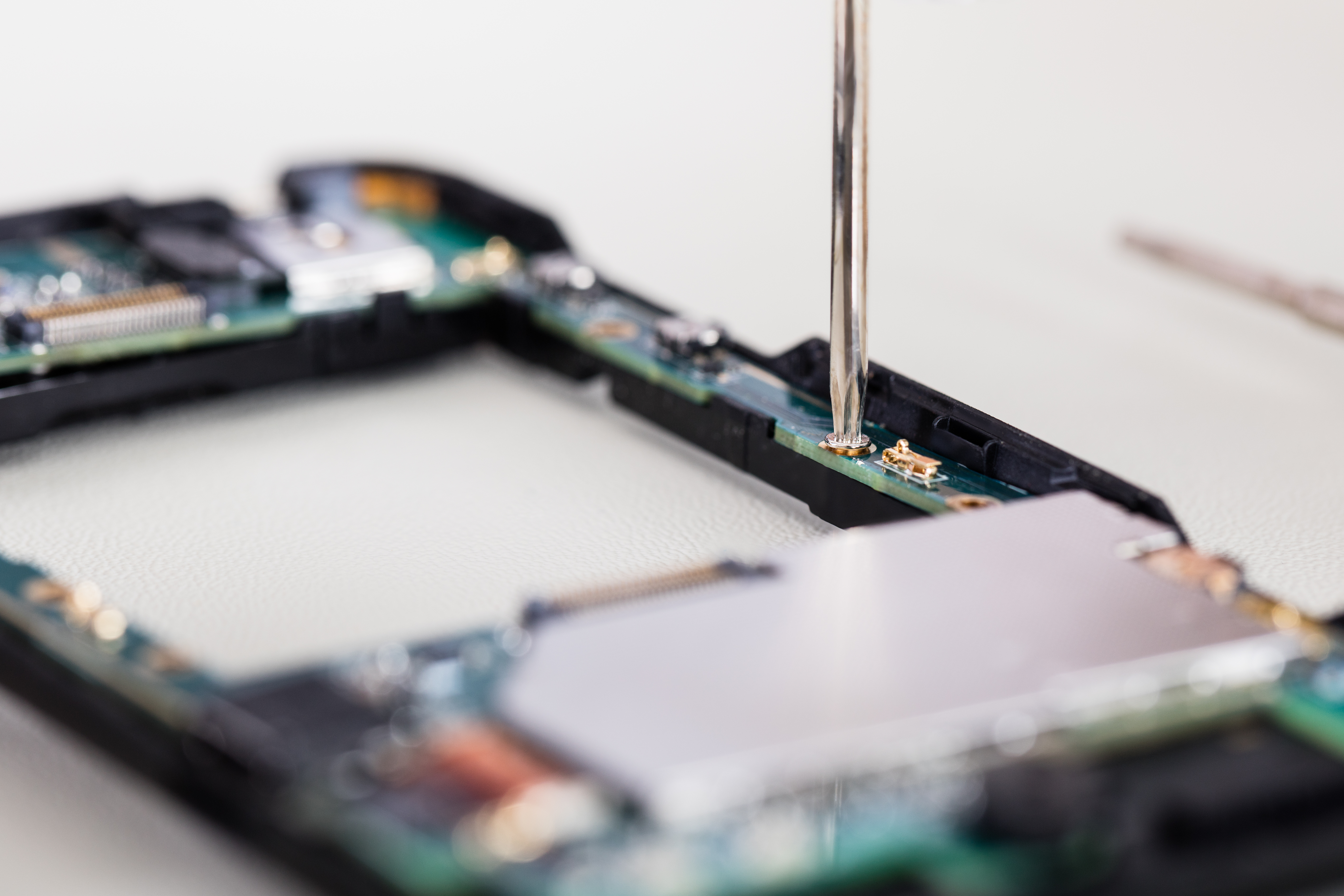

アップルのiPhone分解ロボット「デイジー」

バッテリーを取り外すところ。バッテリーは、過熱防止のために凍らせてから取り外され、アルミニウム製の容器へと落とされる。

Apple

テキサス州オースティンにあるアップル社の施設内。巨大な箱のなかには、使われなくなったiPhoneが山のように入っている。スクリーンが割れたものや、筐体が曲がったものなど、iPhone 5から8 Plusまでごちゃ混ぜだ(プラスチック製の5Cは入っていない)。

それらのiPhoneは、アップルが新たに開発したiPhone分解ロボット「デイジー(Daisy)」のなかを通過するために順番待ちをしている。デイジーのおかげで、iPhoneに使われている素材は回収・リサイクルされ、電子廃棄物にならずに済む。2016年に埋め立てられた電子廃棄物は3500万トンを超えた。

デイジーは、持続可能性から秘密の保持まで、アップルが抱える多くのニーズに対処している。しかし、デイジー本来の用途は、スマートフォンを部品別に分類することだ。それにより同社は、分解された部品を提携企業に送って加工することができる。多くのリサイクル業者が、電子機器の筐体から貴金属や希土類元素を取り出すために工業用シュレッダーを使っているが、デイジーで解体すれば、デバイスはシュレッダー行きにならずに済む。

アップルの環境・政策・社会問題担当副社長で、かつて米国環境保護庁(EPA)で長官を務めた人物でもあるリサ・P・ジャクソンは、「自動車やトースターと同じ方法でスマートフォンをリサイクルするのはおかしいのです」と話す。ジャクソンは、一般的にスマートフォンがどのように分解されているかを説明してくれた。「ガラスは粉砕され、アルミニウムはスクラップ業者に売られます。残りは細かく切り刻まれて、このようにプラスチックと金属に分別されて積み上げられます。多少の価値はありますが、大したことはありません。ふたたび電子機器に使われることはないのです」

切り刻まれてしまうと、iPhoneのスピーカーを振動させている希土類磁石を回収することも、ほぼ不可能になる。ネオジム、プラセオジム、ジスプロシウムが使われているこうした磁石は、細断中に鉄系の素材にくっつくが、その後の精錬過程で、これらの貴重な金属は溶解されてしまう。これらの元素は主に中国で採掘されているが、中国では、立坑を掘っての違法採掘や有害な採掘法が蔓延している。また、価格変動が激しいため、アップルのような企業にとっては、一般市場で購入するより、できるだけデバイスから回収したほうが得になる。

パーツを集める

アップルがiPhone分解ロボットの開発に乗り出したのは2016年のことだった。目的は、デバイスで使用されている再生可能素材を回収することと、プロセッサーなど同社独自の部品が中古市場に流れるのを防ぐことだった。中古市場に流れたiPhoneの部品をつぎはぎして作られたスマートフォンは、アップルでは「フランケンフォン」と呼ばれている。

初代の分解ロボットは、「リアム(Liam)」という名前だった。長さ100フィート(約30メートル)の工程に29のロボットが並び、それぞれが決まった作業を担っていた。デイジーは、リアムとは違う。長さは約30フィート(約9メートル)で、わずか5本のロボットアームでiPhoneを分解する。アームの一部は、使われなくなったリアムから再利用した。デイジーは一見すると、通常の工場でiPhoneを組み立てているマシンのようだが、やっていることはまったくの逆だ。

デイジーはフル稼働時、1時間に200台のiPhoneを分解する。リアムが1時間に300台を分解できたのと比べると、数は大幅に減ったが、デイジーはiPhoneの9種のモデルに対応している。一方のリアムはiPhone 6しか分解できなかった。デイジーはまた、分解するモデルが違っても、作業を中断したりパーツを交換したりする必要がない。

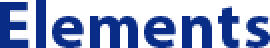

アップルのiPhone分解ロボット「デイジー」

ロボットアームは、くさび形のツールを差し込んで筐体からスクリーンをはがす。

Apple

アップルが社内でiPhoneを分解すれば、それぞれのパーツを提携リサイクル業者に送ることができる。業者は、パーツを新しい製品用の部品に加工し直すことに意欲的だとジャクソンは言う。

ずっと先の話になるが、アップルは「クローズド・ループ・サプライチェーン」の構築を最終目標としている。再生可能な資源とリサイクル素材のみで製品を製造し、新たに原料を採掘しなくても済むようにするという目標だ。

クローズド・ループ・システムは、「サーキュラー・エコノミー(循環型経済)」や「C2C(Cradle-to-cradle:完全循環型)」とも呼ばれており、消費者向け電子機器業界にとってことさら新しいコンセプトというわけではない。鉱山で採掘された素材を回収素材に置き換えると、コストの大幅削減が可能だ。たとえば、中国のリサイクル工場8カ所についての最近の研究から、新たに素材を採掘するより、廃棄物から金属を取り出すほうが、コストを13分の1に減らせることがわかった。

リチウムイオン電池の製造に欠かせないコバルトなどの金属はいま、巨大電池が必要な電気自動車の人気の高まりを受け、市場が異常な状況になっている。2015年以降、価格は4倍近くに跳ね上がった。

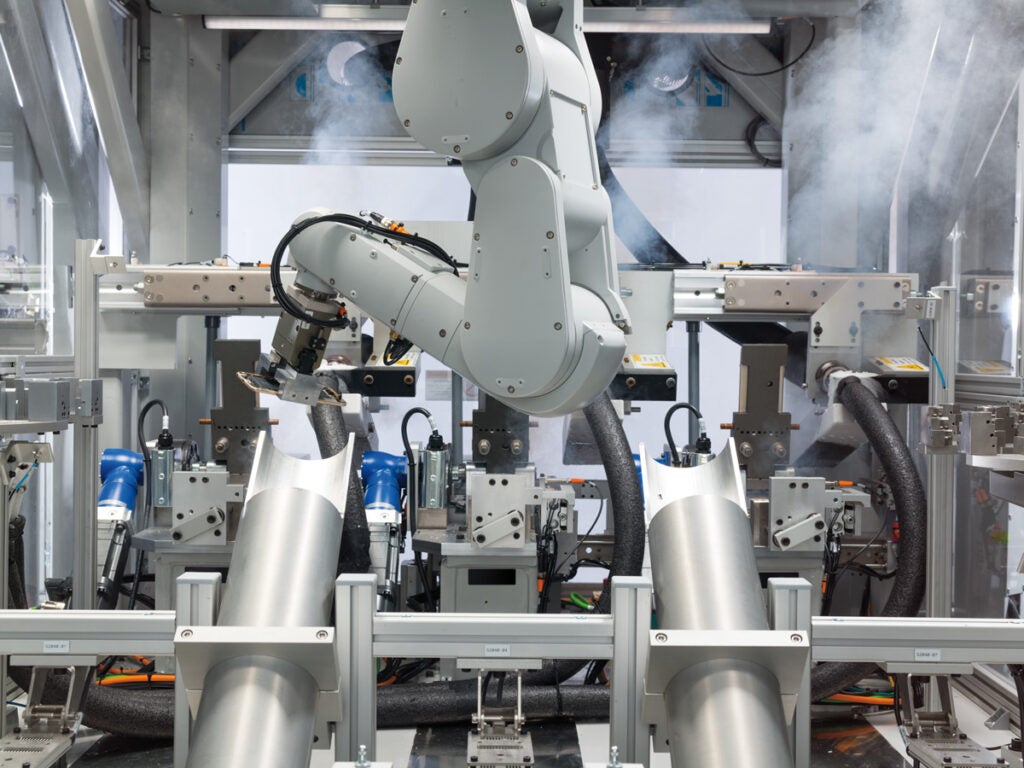

アップルのiPhone分解ロボット「デイジー」

パンチング・ステーションでは、筐体をまとめている複数のネジを、叩いて外す。ハンマーで車のドアを叩いているようにうるさい。叩かれたケースはボロボロだ。

Apple

サプライチェーンのループを完成させる方法を模索するのは、電子機器メーカー各社に共通した目標だ。デルは2014年、自社製パソコンに使われているプラスチックの再利用プログラムを開始。これにより、認証企業UL(Underwriters Laboratories)から「クローズド・ループ・リサイクル環境性能検証」の発行を受けた世界初の企業となった。

ヒューレット・パッカード(HP)は10年以上前から、クローズド・ループ・システムによってプリンター用カートリッジを製造している。サムスンは、電子廃棄物に関して規格を定めた電気製品リサイクル国際規格「e-Stewards Standard」に同意し、提携企業に対して同社独自の要件を提示している。

アップルはすでに、リアムを使って概念実証(PoC=Proof of Concept)を行い、小規模プロジェクトを成功させている。iPhone 6の筐体から回収したアルミニウムでMac Miniを作ったのだ。しかし、このMac Miniが使用されているのはアップル施設内のみであり、何台あるのかはわかっていない。

アップルは、iPhoneのクローズド・ループ完成に向けて、小さなベンチマークをすでに達成している。iPhone 6以降(ただし、特殊なつくりのiPhone Xは除く)では、メインロジックボードのハンダに含まれている錫(すず)は100%リサイクル品であり、リアムが分解して回収したものもそこに含まれている。ただし、iPhone総重量に比べたらごくわずかにすぎず、ループを完成させるプロセスが漸進的であることを象徴している。

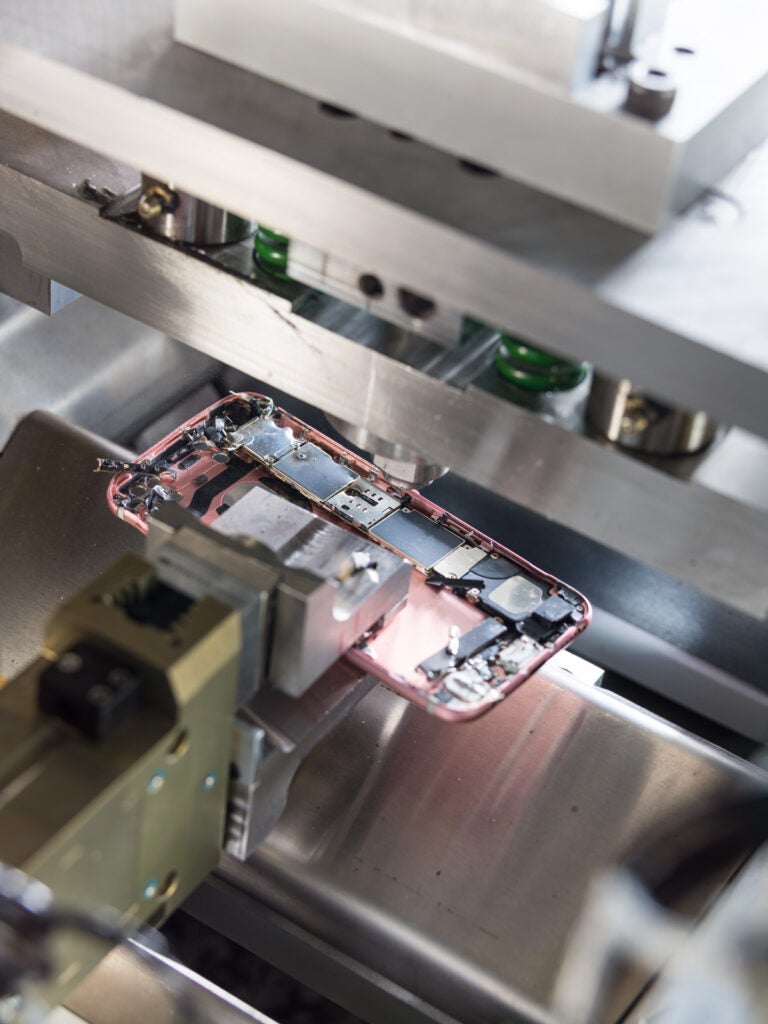

アップルのiPhone分解ロボット「デイジー」

カメラやスピーカーのモジュールといった内部パーツは、細いドリルで取り外されたあと、回転する選別台に載せられる。

Apple

デイジーの分解作業を詳しく紹介

デイジーは4つのステーションに分かれており、1台のiPhoneをおよそ2分で分解する。

iPhoneはまず、じょうごのような形をしたホッパーから、コンベヤーベルトの上に落される。すると、コンピュータービジョンカメラがデバイスを確認し、置かれた向きを分析する。ロボットアームは、スクリーンが下向きになっているiPhoneのみを拾い上げて分解作業を始める。上向きのiPhoneはまた一から出直しだ。

別のロボットアームがiPhoneを回転させると、光学センサーが、筐体が曲がっていないかどうかを確認する。曲がっていると、マシンは分解中に位置合わせツールを調整しなくてはならない。次に、横一列に並んだピンが、筐体からスクリーンを外し、アームがくさび形ツールを差し込んでスクリーンをはがす。はがされたスクリーンはごみ箱行きだ。リアムは、吸引力を利用してスクリーンを取り外していたが、その方法だと割れたガラスには使えなかった。一方のデイジーは、ひどいダメージを負ったiPhoneでもうまく扱うことができる。

別のアームがiPhoneをつかみ、バッテリーを取り外すためのステーション3カ所のうちの1つに移動する。そこでは、摂氏マイナス80度の空気を吹きかけてバッテリーを凍らせる。ロボットが板状のスラブにiPhoneを叩きつけると、凍ったバッテリーがアルミ製容器のなかに落ちる仕組みだ。

次の行き先はパンチング・ステーションだ。iPhoneは、杵のようなもので何度も叩かれる。そうすると、部品を留めていたねじが緩む。パンチの回数はモデルによって異なるが、iPhone 5なら35回、iPhone 6 Plusはいちばん多くて54回だ。

最後のロボットがiPhoneを持ち上げて振ると、パンチされて緩んでいたパーツが外れて下に落ちる。続いて、回転する細いドリルが、事前にプログラムされた動きで、リアカメラやメインロジックボード、スピーカー、ハプティック(触覚)モジュールなどを外していく。もう一度パンチを与えて、ステンレス・スチール製のアップルのロゴと、カメラモジュールを縁取る部分を取り除けば、分解完了だ。

拳銃で何発も撃ち抜かれたような姿となったケースは、モデルごとに分けられた容器へと落とされる。部品をつなぎとめていたクリップ状のプラスチックは、アルミニウムケースにくっついたままとなる。金属よりもずっと低い温度で溶けるので、あとで簡単に分離できるからだ。

分解作業の最後では、回収したい素材に応じて、部品別に分類される。たとえば、カメラとメインロジックボードの両方には、銅や、金、銀、パラジウムといった貴金属が含まれている。

iPhoneを分解するのはなぜか

iPhoneがシュレッダー行きになるのをアップルが防ごうとしているのは、リサイクル過程を経た素材の質を何よりも気にしているからだ。細断・回収を経てリサイクルされたアルミニウムはアップルの基準に満たないので、新しい筐体をつくれない。しかし、デイジーが取り出したアルミニウムならグレードが同じなので、もう一度精錬する必要はない。少ない手順で使用できる金属が手に入れば、コストも廃棄物も減らせるわけだ。

デイジーによってiPhoneを分解することで、素材を入手するためには必要だとはいえ、持続可能性の面から見て望ましくない採掘を縮小することも可能だ。ジャクソンは、錫を例に取り、「錫は、労働基準や環境基準を適切に管理できない可能性のある場所で採掘されています」と説明する。「しかし、リサイクルした錫を使えば、無責任な行動をとる人々と仕事をするという危険を犯さずに済みます」。たとえば、ナイジェリアやインドネシアなどでは違法採掘が行われており、環境も採掘作業員も大きな犠牲を払っている。

また、どんな金属であっても、採掘作業では温暖化ガスが大量発生する。たとえば、iPhone 8のカーボン・フットプリントの80%は、アップルが言うところの「製造段階」で発生しているが、この製造段階には、素材の採掘作業も含まれる。「採掘される大半の素材は加工が必要であり、そこでさらにかなりのエネルギーを消費します」とジャクソンは言う。「そういった過程を取り除けば、二酸化炭素の削減につながります」

採掘を止めるという目標は好ましいものだが、達成はまだまだ先だ。アップルが、採掘された素材を使わずにiPhoneを製造できるようになるには、あと10年以上はかかるだろうとジャクソンは話す。しかもそれには、ハードウェアのデザインが予定外に変更されなかったら、という条件がつく。

たとえば、iPhoneのリサイクルを目指すデイジーの前にはiPhone Xが立ちはだかっている。Xは構造や部品が独特だからだ。アップルがデイシーの開発に着手したのはiPhone Xの発表前だった。Xが寿命を迎えるころには、いままでとは大きく異なる困難に直面することをアップルは十分に認識している。iPhone Xは背面パネルが金属製ではなくガラス製だし、ワイヤレスの充電コイルが搭載されている。さらに言うまでなく、前面スクリーンには、カメラなどが収められたノッチ(切り欠き部分)があり、デバイスにとっての追加コンポーネントとなっている。

デイジーのおかげで、同社独自の部品をより厳しく管理できるようになることは、アップルにとって利益になる。偽iPhone対策に役立つというのだ。「偽iPhoneを売る人たちがいます。彼らは、筐体や内部のパーツを手に入れるか、iPhoneを修理する必要があります。私たちの知的財産、つまりiPhoneをiPhoneたらしめるパーツを破壊することは、こうした偽iPhoneづくりを止めさせるために必要なことのひとつです」とジャクソンは述べる。

第二、第三のデイジーが登場予定

デイジーは、オースティンだけで稼働しているわけではない。ヨーロッパにあるアップルの施設では、別のデイジーがすでに配備されている。アップルはまた、サードパーティ向けに技術を公開し、使用ライセンスを提供している。このライセンスはもちろん、稼働に関する厳格なガイドラインとセットだ。

デイジーは、アップルのスマートフォン製造プロセスにおける最終段階として意図されている。iPhoneがデイジーにたどりつくのは、リファビッシュ(整備済製品)も、部品を使った修理も、これ以上は無理という状態になった時のみだ、とジャクソンは注意深く強調した。

デイジーが最後の行き先だというなら、そこから、今後のデザインの方向性も読み取れるのではないだろうか。ジャクソンによれば、アップルのデザインプロセスは今でも、見た目の魅力と耐久性に焦点を当てているが、デザインプロセスの最初の段階で、デバイスの最終的な段階を思い描くように試みているという。「何がなされるべきかについて、考えなくてはならないことはたくさんあると思います。私たちの製品すべてについてです」とジャクソンは述べる。同社が、こうしたリサイクルシステムをタブレットやコンピューターといった他製品にも広げたいのであれば、なおさらそうだろう。

リサイクルシステムが整ったことで、アップルは1年間で数百万台のiPhoneを分解できるようになった。とはいえ、まずは消費者からiPhoneを取り戻さなくてはならない。同社は「Apple GiveBack」(「Apple Renewプログラム」から改名)と称したサービスを実施しており、アップルストアのギフトカードと引き換えに、iPhoneを下取りしている。完全に破壊されていて、リファビッシュや再利用が不可能な場合はギフトカードはもらえないが、iPhoneはデイジーへと送られ、解体されるという。

この記事は『Popular Science』 に掲載されました。

この記事は、Popular ScienceのStan Horaczekが執筆し、NewsCredパブリッシャーネットワークを通じてライセンスされたものです。ライセンスに関するお問い合わせはlegal@newscred.comまでお願いいたします。

![]()