CLOSE

About Elements

美しい未来のために、

社会を支えるテクノロジーを

TANAKAは、「社会価値」を生む「ものづくり」を世界へと届ける「貴⾦属」のスペシャリスト。

そして、「Elements」は、わたしたちのビジネスや価値観に沿った「テクノロジー」や「サステナビリティ」といった

情報を中⼼に提供しているWEBメディアです。

急速にパラダイムシフトが起きる現代において、よりよい「社会」そして豊かな「地球」の未来へと繋がるヒントを発信していきます。

MIT、太陽の熱を最大40%利用できるクリーンな水素燃料生産技術を開発

完全にグリーンでカーボンフリーな水素燃料の生産を目指す、米マサチューセッツ工科大学(MIT)の研究者チームはこのたび、太陽光だけで作動する反応器が列車のように連結された最新システムを開発した。

同チームは、専門誌『Solar Energy』に掲載された論文において、「太陽熱化学水素(STCH:solar thermochemical hydrogen)」を効率的に製造できるシステムのコンセプトデザインを提示している。このシステムは、太陽熱を利用して水を直接分解し、水素を発生させる。この水素は、温室効果ガスを全く排出しないクリーンな燃料として、長距離トラックや船舶、航空機などの動力となり得る。

米マサチューセッツ工科大学(MIT)の研究者チームが、太陽熱を効率的に利用して水を分解し、水素を生成するシステムを開発した。

水素は現在、その大部分が天然ガスやその他の化石燃料を使用するプロセスで製造されている。製造の開始から最終的な使用までを考えると、本来ならグリーンな(環境に優しい)はずの燃料が、むしろグレーな(排出ガスを伴う)エネルギー源となっている。これとは対照的に、STCHは水素製造プロセスを再生可能な太陽エネルギーに全面的に依存しているため、温室効果ガスをまったく出さない代替手段を提供する。しかしこれまでのところ、既存のSTCH設計では効率に限界があり、入射する太陽光の約7%しか水素製造に利用できない。これまでの結果では、収率が低く、コストが高いものになっている。

MITの研究チームは、今回の最新設計に関して、太陽熱を最大40%利用し、はるかに多くの水素を生成できる可能性があると推定しており、ソーラー燃料の実現に向けた大きな一歩としている。効率が上がれば、システム全体のコストを下げることができるため、STCHが運輸業界の脱炭素化(化石燃料依存からの脱却)を助ける、スケーラブルで低コストな選択肢になる可能性がある。

論文の主執筆者で、MITのロナルド・C・クレーン特別教授(機械工学)を務めるアハメド・ゴニームは、「我々は水素を未来の燃料として考えており、水素を安価かつ大規模に生成する必要があります」と述べる。「米エネルギー省は、2030年までにグリーン水素を1キログラム当たり1ドル(約150円)で製造するという目標を掲げています。経済性を向上させるには、効率を高め、集めた太陽エネルギーの大半を水素製造に利用できるようにする必要があります」

論文の共同執筆者には、筆頭執筆者でMIT博士課程修了研究者のアニケット・パタンカー、MIT教授(材料科学工学)のハリー・テュラー、カナダ・ウォータールー大学のシャオ・ユー・ウー、韓国・梨花女子大学のウォンジェ・チェが名を連ねている。

ソーラーステーション

MITのシステムは、他の設計案と同様に、集光型太陽熱発電所(CSP:concentrated solar plant)のような既存の太陽熱利用施設と組み合わせることができる。CSPは、何百枚もの鏡を円形に並べて太陽光を反射させ、中央のタワー型集熱器に集光するタイプの発電所だ。STCHシステムは、集熱器で集めた熱を吸収して伝導し、水を分解して水素を生成する。このプロセスは、熱の代わりに電気を使って水を分解する電気分解とは全く異なる。

STCHシステムのコンセプトの核心は、2段階の熱化学反応だ。第1段階では、水蒸気の形態をとった水が金属にさらされる。これにより、金属が水蒸気から酸素を奪うことで、水素が残される。この金属「酸化」は、水の存在下で鉄が錆びる反応に似ているが、はるかに速く起こる。水素が分離されると、酸化した(錆びた)金属を、真空中で再加熱する。これは、錆びの反応を逆行させ、金属を再生させるように作用する。酸素が除去されれば、金属を冷却して再び蒸気にさらし、さらなる水素を生成することが可能になる。このプロセスは、何百回となく繰り返すことができる。

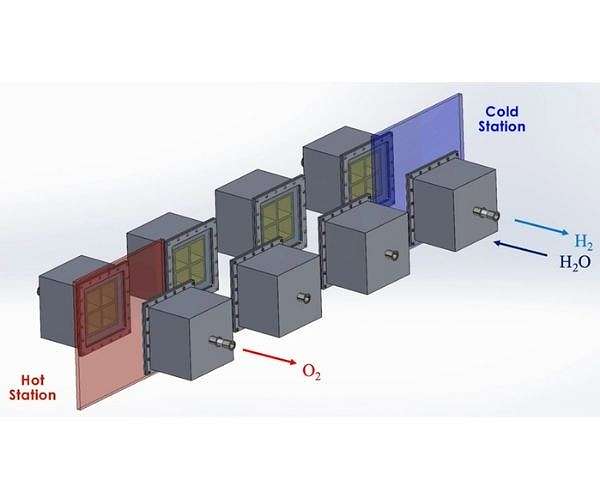

MITのシステムは、このプロセスを最適化するように設計されている。システム全体としては、複数の箱型反応器を連結させ、円形のレール上を走る列車のように設置する。実地では、このレールはCSPのタワーなどの太陽熱源の周囲に敷設されると考えられる。列車のように連結された各反応器には、還元酸化(可逆の錆び)反応を受ける金属を収容する。

各反応器は、最初に加熱機の中を通り、最高で摂氏1500度の温度に達する太陽熱にさらされる。この超高温により、反応器の金属から酸素が効果的に取り除かれる。その結果、金属は「還元された」状態になり、水蒸気から酸素を取り出せるようになる。これを実現するために、反応器を摂氏1000度前後の冷却機に移し、そこで水蒸気にさらして水素を生成する。

錆とレール

他の類似したSTCHコンセプトは、共通の障害にぶつかっている。それは、反応器を冷却する際に放出される熱をどう処理すべきかという課題だ。この熱を回収して再利用しなければ、システムの効率が低すぎて実用化できない。

もう一つの課題は、金属の「脱錆」を可能にする、エネルギー効率の高い真空状態を作り出すことに関連するものだ。一部の試作システムでは、機械式ポンプを使って真空を作り出しているが、大規模な水素製造を行うには、ポンプだとエネルギー消費量が多すぎて、コストがかかりすぎる。

これらの課題に対処するため、MITの設計には、エネルギー節約のための回避策がいくつか盛り込まれている。対策を講じなければシステムから逃げてしまう熱の大部分を回収するために、円形レールの反対側に位置する反応器同士は、熱放射を通じて熱を交換できるようになっている。高温の反応器が冷却される一方で、低温の反応器が加熱されるわけだ。これにより、熱はシステムの内部に保たれる。さらに研究チームは、最初の反応器列を取り囲むように、反対方向に動く2番目の一連の反応器を追加した。この外側の反応器列は通常、より低温で運転され、エネルギーを消費する機械式ポンプを必要とせずに、より高温である内側の反応器列から酸素を排出するのに使われる。

外側の反応器列にも、別の種類の酸化されやすい金属が収容される。外側の反応器列は、周回するあいだに内側の反応器列から酸素を吸収し、エネルギーを大量に消費する真空ポンプを使うことなく、元の金属を効果的に脱錆させる。両方の反応器列が連続的に稼働することで、純粋な水素と酸素の分離した流れが生成される。

研究チームは、今回の設計コンセプトの詳細なシミュレーションを実行し、STCHの生成効率が大幅に向上することを明らかにした。具体的には、従来の設計で実証されている7%から、40%へと向上した。

「コストを最小化するには、システム内のあらゆるエネルギーと、それをどう利用すべきかについて考えなければなりません」と、ゴニームは指摘する。「この設計によって、太陽からの熱ですべてを動かせることが明らかになりました。太陽熱の40%を使って水素を製造することが可能です」

今回の研究には参加していない、米アリゾナ州立大学のアシスタントプロフェッサー(化学工学)を務めるクリストファー・マヒックは、「この設計を実現できれば、エネルギーの未来が劇的に変わるかもしれません。つまり、毎日24時間体制での水素製造が可能になるのです」と話す。「水素を製造する能力は、太陽光による液体燃料製造の要です」

研究チームは2024年に、今回のシステムのプロトタイプを製作し、エネルギー省の研究施設にある集光型太陽光発電設備でテストする予定だ。同省は現在、このプロジェクトに資金を提供している。

筆頭執筆者のパタンカーは、「本格的に導入される場合、このシステムは、太陽熱発電施設の中央にある小さな建物に格納されます」と説明する。「建物内には、それぞれ約50基の反応器を連結したシステムが、1基かそれ以上設置されます。そして、これをモジュラー方式にすることが可能だろうと我々は考えています。ベルトコンベアに複数の反応器を追加し、水素製造の規模を拡大するわけです」

この研究は、MITと、中国・南方科技大学(SUSTech)の機械工学研究・教育センターから支援を受けた。

この記事は、SpaceDaily.comより、Industry Diveの DiveMarketplaceを通じてライセンスされたものです。ライセンスに関するお問い合わせはlegal@industrydive.comまでお願いいたします。

![]()