CLOSE

About Elements

私たち田中貴金属は、貴金属のリーディングカンパニー。

社会の発展を支える先端素材やソリューション、

それらが生まれた開発ストーリー、技術者たちの声、そして経営理念とビジョンーー

Elementsは、「貴金属を究める」をスローガンに、

より良い社会、豊かな地球の未来につながるインサイトを発信するWEBメディアです。

〔解説〕貴金属のリサイクルプロセス

クリーンテクノロジー 2021年5月号

田中貴金属工業㈱ 生田 紘隆

はじめに

貴金属とは金、銀および白金族金属(白金、パラジウム、ロジウム、イリジウム、ルテニウム、オスミウム)の総称である。美しい金属光沢をもち、化学的に安定で光沢を失いにくい、産出量は少なく高価であることといった特徴を有する(1)。その特徴ゆえに宝飾品および現物資産として古来から用いられている一方で、近年では貴金属が持つ固有の物理的性質および化学的性質が工業的に重視され様々な分野で用いられている。

例えば金であれば大気中では化学的に安定で展延性・電気伝導性に優れていることからボンディングワイヤ材料や電気接点材料として電子工業で使用されている他、医療分野では金の微粒子である金コロイド粒子が対外診断薬や検査キットへの組み込み試薬として用いられている(2)。

また白金であれば触媒作用を利用した自動車排ガス浄化触媒や燃料電池の電極触媒等として用いられる一方で医療分野での用途も多く、オキサリプラチンやシスプラチンを代表とする抗がん剤や、ペースメーカーの電極、カテーテルのマーカー、脳動脈瘤の閉栓や補綴材料として用いられている(2)。

他にも化学工業やガラス工業、航空宇宙産業など幅広い分野で使用されており、さらに水素エネルギー分野やIoT分野のような先端技術分野で貴金属を用いた材料開発が盛んに行われている。

こうした貴金属製品を製造・使用すると、製造時に発生した加工スクラップと使用済み製品が発生する。これらは貴金属含有故品(以下、故品と表記)と呼ばれ、「都市鉱山」または「有価物」として取り扱われ、評価・回収・精製という工程を経て再度、製品へとリサイクルされる。

故品の形態はその発生元となる製品の原料や構造および製造過程による影響を大きく受ける。貴金属は高価であるため、製造コスト削減のため省貴金属化や代替材料への置き換えが進み、一般的に故品中の貴金属濃度は年々低下する傾向にある。また、フッ素含有品や新規半導体品など今までに取り扱っていない製品にも貴金属が使用されることが増えてきたため、既存のリサイクル工程だけでなく各故品に適したリサイクル技術の開発や応用を行うことが重要となる。

本槁ではまず貴金属リサイクルの概要について解説する。それから近年増加した故品とそれぞれのリサイクルにおける課題について紹介する。

貴金属リサイクルの概要

(1)貴金属の需給

貴金属の代表として金を例にその需要と供給について説明する。

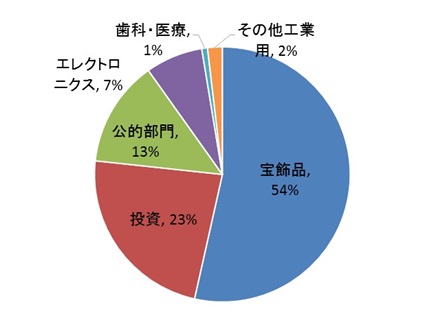

まず、世界における金の用途別需要(2018年)を図1に示す。最も多い需要は宝飾品である。金が希少であること、富・美・権力の象徴を示すものとして現在でも広く取り扱われている。次に需要が多いのは投資用である。金は紙幣や債券といったペーパーアセットとは異なり普遍的な価値を持つため、信用リスク(発行体の信用が低下し価値が無くなるリスク)が低く、長期的な財産保全のために保有される(4)。

一方で日本における金の用途別需要(2019年)を図2に示す。日本では金は宝飾品・投資用よりエレクトロニクスやメッキ等の工業用材料としての需要が多い。これは、日本が電気機器や精密機械等を多く製造している国であり、こうした製品に金が用いられているためである。

| 図1 金の用途別需要 (2018年,世界(3)) 合計:3,979t | 図2 金の用途別需要(2019年,日本(5)) |

|---|---|

|

|

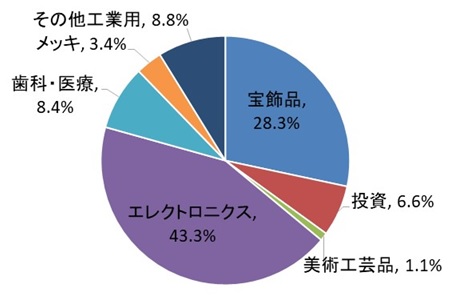

次に日本における金の用途別需要の推移(2012~2019年の8年分,日本)を図3に示す。2012年から金の需要量は大きく減少したものの徐々に回復し、2019年には2012年比で91%まで増加し、その年の金需要量は84 tであった。工業用の需要量は近年増加傾向にあるが、1製品あたりの金使用量は減少している(6)。その背景には製造コスト削減に向けた金の使用量削減や代替材料への転換があると考えられる。

図3 金の用途別需要の推移(2012~2019年の8年分,日本)(5) ※工業用途の割合:エレクトロニクス・歯科・医療及びメッキの需要量を金の需要で除した値 |

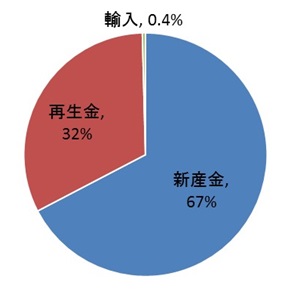

日本における金供給元別の割合(2019年)を図4に示す。年間供給量162tの32%が再生金であり、そのほとんどは新産金で対応している。

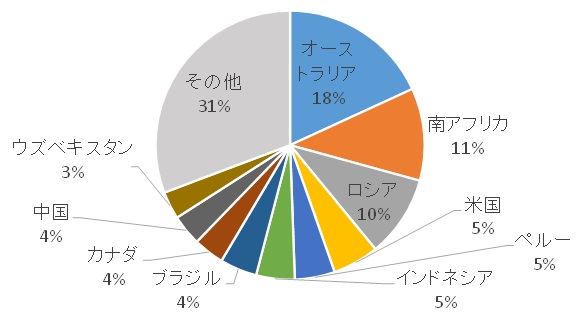

金の国別産出量を図5に示す。国別埋蔵量の首位はオーストラリアであり次いで南アフリカ、ロシア、米国となっており、これら上位4ヶ国で世界全体の埋蔵量の44%を占める。

対して日本の金産出量は年間約7tであり、そのほとんどは菱刈鉱山によるものである(8)。また、その埋蔵量は250 tとされている(9)。従って新産金のみで国内の需要を満たすことは難しく、輸入に頼らざるを得ない。しかし日本には都市鉱山として金が蓄積されており、その量は6,800 tになると試算されており(10)、日本の金需要の80年分に匹敵する。従って金埋蔵量の少ない日本にとって金資源の安定供給を実現するためには都市鉱山からの貴金属リサイクル開発が重要となる。

| 図4 金の供給元別の割合 (2019年,日本(5)) 合計:162t | 図5 金の国別埋蔵量(7) 合計:54kt |

|---|---|

|

|

以上をまとめると、金の需要は主に宝飾品・投資用であるが工業用としても需要があり、特に日本での工業用としての需要は大きい。しかし貴金属は高価であることから低コスト化に向けて省貴金属化および代替材料への移行が積極的に進められることが考えられる。一方で貴金属特有の材料特性を利用した新製品の製造も行われていることから需要量の大幅な減少は考えにくい。供給面については日本国内の新規産出量はその需要を満たすことができないため、海外からの輸入に頼らざるを得ない一方で国内にはその需要を遥かに凌ぐ量の金が都市鉱山として蓄積されている。従って国内における金の安定供給のためには都市鉱山の開発が課題であり、金を含む貴金属のリサイクルプロセスの高度化・最適化を行い貴金属を経済的に回収・精製することが必要となる。

(2)貴金属リサイクルの流れ

貴金属リサイクルの対象となる故品には固体と液体がある。固体の例はプロダクションスクラップ(電子基板やIC等)、自動車排ガス触媒、歯科材である。液体はめっき廃液やエッチング廃液、触媒廃液等が例に挙げられる。固体の中には防着板やメタルマスク等、製造工程で使用する部品や治具に貴金属が表面に付着した品が入荷される。

こうした部品や治具は貴金属を剥離することで再利用が可能となるので、薬品を用いて貴金属を分離し、適切な洗浄を施した後に客先へ返却する。

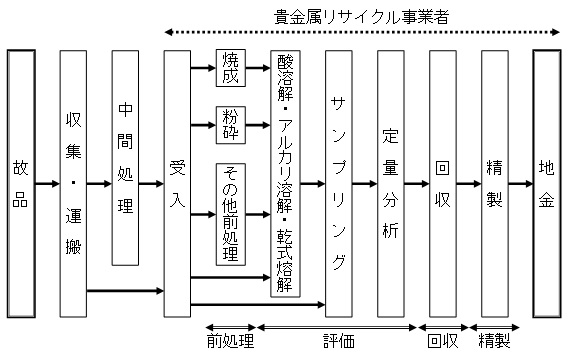

主な貴金属リサイクルの流れを図6を用いて説明する。

まず、発生した故品は顧客から収集・運搬(必要に応じて中間処理)を経て貴金属リサイクル事業者に集められる。収集・運搬時の留意点は故品の梱包状態と関係法令の遵守が挙げられる。

例えば吸湿性の故品の場合、運搬中に水分を吸収し重量増となることがあるため、その際は故品が吸湿しないよう防水性の袋で密封するといった対策を施す必要がある。関係法令については例えば故品が危険物であれば消防法が適用されるため、一度に運搬できる量を制限する必要がある。

集められた故品は、顧客からお預かりした際の重量や数量に差異が無いことを確認するために計量あるいは数量チェックを行う。この他にもX線測定やpHチェック等を行い、事前に顧客から提供される故品情報と照合し想定外の成分が混入していないか確認も行う。この作業は後の評価・回収・精製工程を安全に行うために実施される。

上記作業で受け入れた故品は含まれる貴金属量を評価する工程に入る。適正な貴金属の評価を行うには故品の「均一化」と「精度の高い分析」が重要となる。故品評価の流れについて説明する。まず故品を均一な状態へと加工する。具体的には酸やアルカリによる溶解(液化)や粉砕による微粉末化、熔解による融解が挙げられる。この際、均一化を妨げる原因がある場合は必要に応じて前処理を施す。例えば、故品中に切削屑に付着した切削油やプリント基板中の樹脂が含まれていると溶解や粉砕が上手く処理できないため、焼成によって有機成分を除去する。他にも湿式処理による卑金属の除去や凝集処理により分散液中の貴金属粒子の分離を行い、均一化しやすいように加工する。均一化を行った後は適切なサンプリングを行い、サンプルを得て貴金属の分析を行う。貴金属の分析には高い精度が要求される。そこで高い精度の分析を実現させるために化学重量分析と機器分析が組み合わせて用いられる。ここで化学重量分析とは化学反応を利用してサンプル中の貴金属を分離し直接重さを計る分析方法である。金の品位分析で用いられる灰吹き法も化学重量分析の一種である。一方で機器分析は分析機器装置を用いて求められる発光強度や吸光度等の出力値に対し、濃度既知の標準物質と分析試料の出力値をそれぞれ比較して分析値を求める方法である。当社ではICP発行分光分析装置、蛍光X線装置、原子吸光光度計、グロー放電質量分析装置等の分析機器を分析対象により使い分けている。

上記分析によって貴金属分析値を求め母体に換算することで故品に含まれる貴金属量を決定する。この値を顧客に報告し、ご承認を頂いた後に回収・精製工程に移る。

回収・精製工程では評価工程で得られた溶解液、粉末、インゴットから湿式・乾式処理によって製品の原料となる純度まで貴金属を精製する。本工程は故品の形態により多種多様なので詳細については次項で述べる。

回収・精製によって得られた貴金属地金は顧客の要望ごとに返却する。具体的には現物として返却、換金して返却または製品化を行い返却といった流れがある。

図6 貴金属リサイクルの流れ(4)  |

(3)回収・精製工程について

貴金属の回収・精製に湿式と乾式処理があるが、一般的には湿式処理を行うためここでは湿式処理について述べる。

回収・精製工程の湿式処理には大きく分けて「液化」と「回収」と「精製」の3段階のプロセスがある。

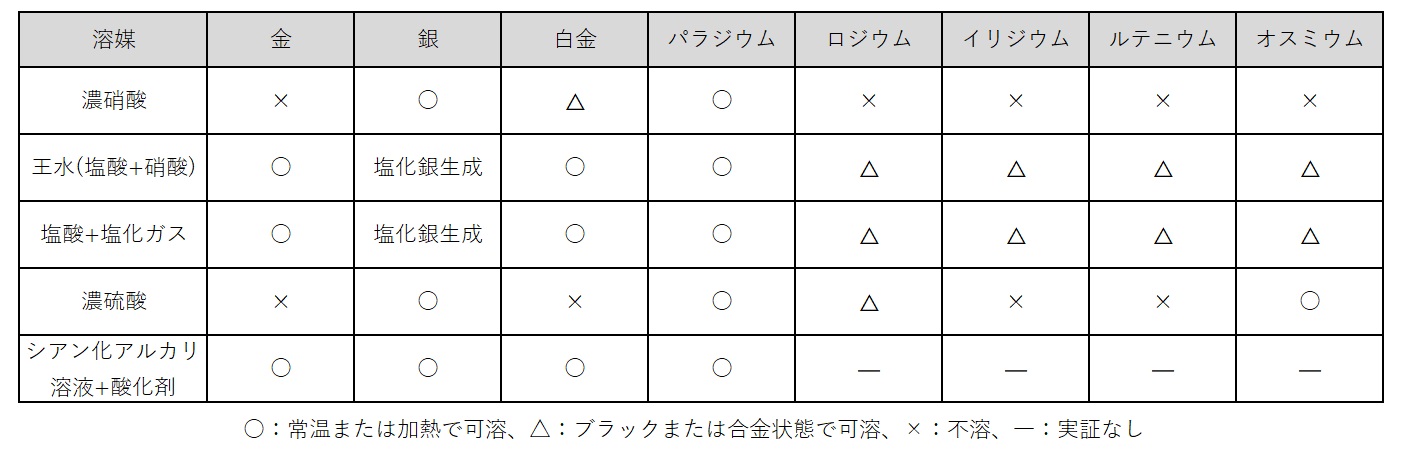

第1段階の「液化」は評価工程の故品の液化処理と重複する部分があるが、粉末、インゴットに含有する貴金属を薬品を用いて溶解し、イオン化するプロセスである。利用する薬品は硝酸、王水(塩酸+硝酸)、塩酸、硫酸等の酸や、シアン含有液があり、貴金属の種類・組成に合わせて選定する(表1)。貴金属は化学的に安定な物質であるため、溶解するには強力な酸化剤を用いる。場合によっては原料に別金属を添加し、薬品に溶解しやすい組成に調整する。

表1 貴金属の液化(11)

|

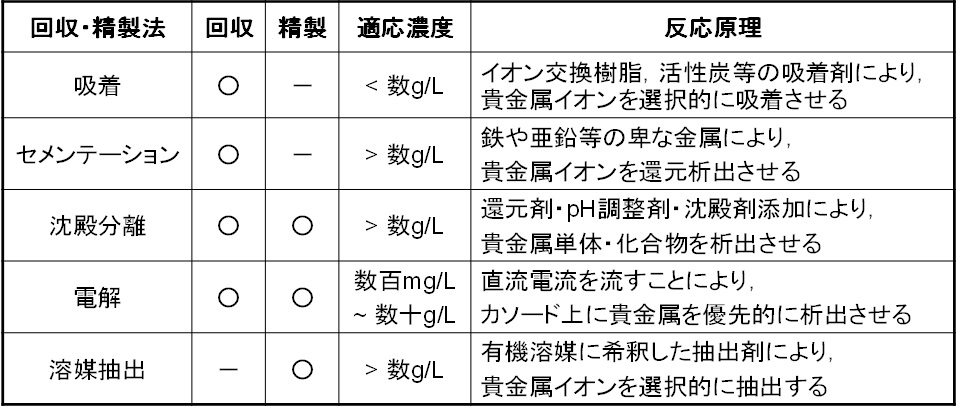

第2段階の「回収」は「精製」の前処理として貴金属と不純物を粗分離する工程である。具体的には吸着、セメンテーション、沈殿分離、電解採取等の分離技術が用いられる。どの処理技術を用いるかは液の貴金属濃度や種類によって決まる(表2)。

表2 貴金属回収・精製の湿式プロセス(4) |

第3段階の「精製」は「回収」で粗分離した貴金属を製品の原料となる純度まで上げる工程である。具体的な分離技術としては沈殿分離、電解精製、溶媒抽出等がある。不純物を適切に分離除去するためには原料中の不純物の種類・濃度を適切に管理し、薬品投入量・反応温度・時間といった制御因子が貴金属の純度にどのような影響を与えるか、その影響度合いを把握することが重要である。

貴金属の回収・精製工程は貴金属のロスを限りなくゼロに近づけることが求められるため、複数の分離技術を組み合わせたプロセスを設計する。例えば、貴金属濃度が高い液は還元操作によって貴金属を沈殿させることで不純物と分離する。ここで歩留まりを上げるために貴金属を全量還元すると不純物も還元され混入するため、得られる貴金属の純度が低下する。そのため還元剤投入量を制御し、ある程度貴金属を液中に残す必要がある。残存した貴金属は吸着操作を行い回収する。

こうした工法を用いるのが湿式処理であるが、課題もいくつかある。その中で大きな課題として貴金属回収後液の排水処理がある。貴金属を溶解するためには強力な酸化剤を用いるため、排水時に残留し問題となることがある。

例えば問題となる化学物質として硝酸がある。硝酸は銀の溶解や金を溶解するための王水調製に使用されるが、完全には分解せず硝酸イオンとして回収後液に残留する。硝酸イオンは水質汚濁防止法により排水基準が設けられており、貴金属製造・再生業が排出する

硝酸イオンは硝酸性窒素濃度として2,800 mg/L以内と暫定的(2019/7~2022/6)に定められている。今後は一律排水基準である100 mg/Lまで下げることが必要なため、硝酸を排水しないプロセスが求められる(12)。

貴金属のリサイクルプロセスの一例

貴金属のリサイクルプロセスの一例と、そのリサイクルに関する課題について紹介する。

(1)クラッド材

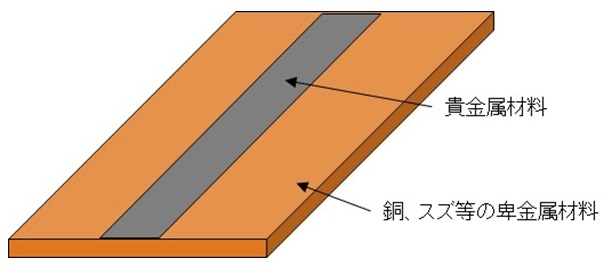

クラッド材は、2種類以上の異種金属を貼り合わせた材料のことである。

異種金属間の接合部は圧延・焼結処理により各金属が拡散した相が形成され強固に接合されており、メッキ処理よりも剥がれにくい構造となっている。

貴金属の耐腐食性を利用して電子部品の端子に貴金属製品が用いられているが高価であるため、必要な箇所のみに貴金属を配置し、残りは銅や錫等の金属で代用する使われ方があり、その部分に片方を貴金属としたクラッド材が用いられている。すなわち図7で示すようなクラッド材が電子部品材料として製造されている。この製品の大部分は銅や錫等の卑金属で構成されており、貴金属部分は全体の数%程度しか含まれていない。この故品を前述の評価工程において薬品による液化を行った場合、貴金属濃度の薄い溶液が大量に発生してしまう。こうした液から貴金属を回収することは吸着や電解処理等で可能ではあるものの、大量の液を処理する必要があることから処理に時間がかかってしまい、経済的・環境的であるとは言えない。そこで薬品に溶解する前処理として卑金属の分離が課題となる。

図7 クラッド材の構造 |

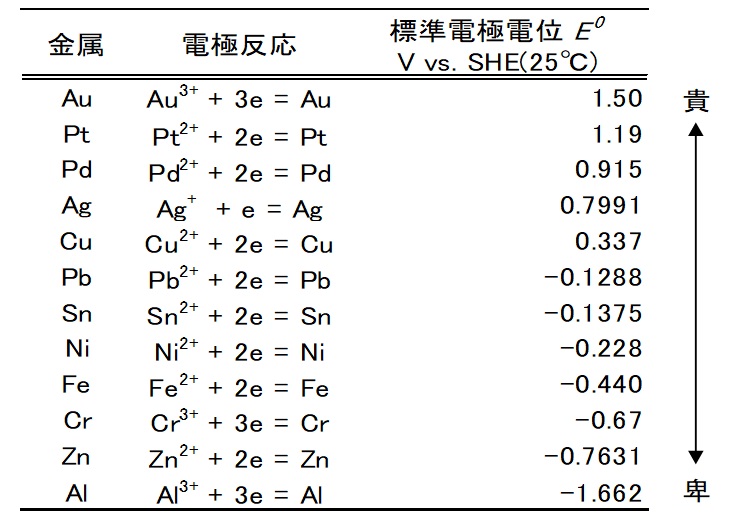

本課題の解決策としてイオン化傾向を利用する方法がある。表3に主な金属の標準電極電位を示した。電位が高いほど貴、すなわち腐食されにくい傾向にあることを示している。貴金属はその名前の通り銅や錫等に比べて貴である。ところで異相金属が接触している場合、異種金属接触腐食(ガルバニック腐食)という現象が発生することがある。これは接合した異相金属が電解液中に存在すると卑な金属が選択的に腐食される現象のことである。この現象は異相金属同士を接合したクラッド材にも発生する。この現象と貴金属の貴な性質を利用して卑金属を除去する。

表3 主な金属の標準電極電位(13) |

(2)MEA

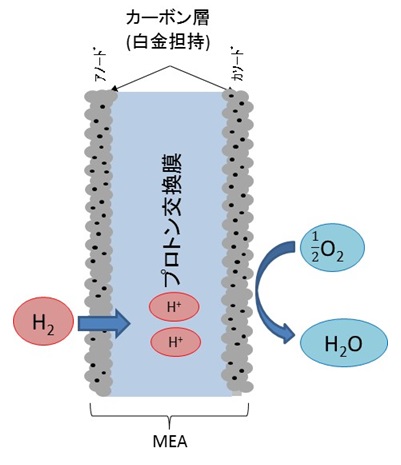

MEAとは膜電極接合体(Membrane Electrode Assembly)の略で燃料電池の部品である。MEAの一般的な構造を図8に示す(14)。

MEAはプロトン交換膜に白金微粒子が担持されたカーボン粒子を積層した構造をしている。アノード側に水素ガスを供給し、触媒である白金上で水素イオン(プロトン)と電子に分けて電子を得る。水素イオンはプロトン交換膜内を移動し、カソード側で酸素と反応し水へと変化し排出される。燃料電池は水しか排出されないため、クリーンな発電装置として近年注目されている。MEAには白金が含まれるので当然貴金属リサイクル回収対象となり、いかにして白金を溶解できるかが課題となる。

図8 MEAの構造 |

おわりに

本槁では貴金属リサイクルについて貴金属の需給、貴金属リサイクルの流れ、回収・精製工程の三つの観点から解説した。金の需要に対して新産量の低い日本では都市鉱山から貴金属を回収・精製することが必要である。ただし、ただ処理コストをかけずに回収・精製するだけでなく、環境にも配慮したリサイクルプロセスの開発がより一層求められるであろう。

また近年では、製品中の省貴金属化や複雑な組成の故品に対し、既存のリサイクルプロセスでは処理コストの増加が懸念される。今後はより効率的なリサイクルシステムを構築するために前処理技術の強化による有害物質や不純物の分離・除去が課題であると考える。

人類にとって有益性の高い貴金属は今後も社会にとってなくてはならない存在であり、様々な場所や場面で使われていくであろう。貴金属のリサイクルに携わる者として、どのような形態をした故品であっても、安全面・品質面・環境面・経済面で優れたリサイクルプロセスを実現する、そうした心構えで日々精進していく所存である。

参考文献

(1) 大木道則・大沢利昭・田中元治・千原秀昭:化学辞典第1版、㈱東京化学同人(1994)

(2) 清水進・村岸幸宏:絵とき「貴金属利用技術」基礎のきそ日刊工業新聞社 初版(2011)

(3) THOMSON REUTERS:GFMS GOLD SURVEY 2019 日本語ダイジェスト版、田中貴金属工業㈱、p.8(2018)

(4) 土屋一彰:Journal of the Society of Inorganic Materials, Japan, Vol.27, pp.25-30 (2020)

(5) 経済産業省資源エネルギー庁:貴金属流通統計調査(2012~2019)

(6) 吉村彰大・松野泰也:日本金属学会誌、第78巻 第8号、pp.303-309(2014)

(7) U. S. Department of the Interior:“MINERAL COMMODITY SUMMARIES 2019”, p.71 (2019)

(8) 独立行政法人 石油天然ガス・金属鉱物資源機構:鉱物資源マテリアルフロー2018金(Au)

(9) K. Okada:Chishitsu News, No.601, pp.16-27 (2004)

(10) 独立行政法人物質・材料研究機構 https://www.nims.go.jp/news/press/2008/01/p200801110.html (2019.07.04)

(11) J. Shibata, A. Okuda:Shigen-to-Sozai, Vol.118, pp.1-8 (2002)

(12) 木村隆典:貴金属シンポジウム(第8回)講演資料集、pp.37-45(2021)

(13) 社団法人日本化学会編:化学便覧基礎編、改訂3版、丸善㈱、pp.II-474- II476(1984)

(14) 橋正好行・松田佳之・今村大地・赤井泉明・佐々木正史:日本機械学会論文集(B編)、Vol.77、No.773、pp.147-159(2011)