成功案例

對製造設備的電鍍加工

被認為已經達到極限的「生產性提昇」與「成本刪減」。

將生產線的停運壓低至1/3的「電鍍加工」究竟是?

半導體製造商A 公司

市場正在顯著擴張的半導體市場。在盛況背後,與海外廠商的競爭卻是日益激烈,生產性的提升與成本的刪減已成為所有相關公司的重要課題。靠著與以往相同的企業努力已經無法突破極限,找出新的方法解決課題是當務之急。

每年6 次的生產線零件交換,是僅存的刪減成本的機會

每年6 次的生產線零件交換,是僅存的刪減成本的機會

半導體製造商A 公司希望趁著半導體市場恢復景氣的這段時期,一口氣取下市場佔有率。為此,提昇生產性並削減成本是重要的關鍵課題。A 公司至今也作了各樣的相關努力,似乎所有能夠能夠改善的地方都已經徹底改善了。於是,A 公司為了實現更大幅度的生產性提昇與成本削減,而成立了專案小組。

開發部門的T先生在加入這項專案後, 首先著手調查生產線的現況。調查開始後不久,T先生很快發現了一個問題點。那就是由於生產線每年需要停運6 次,因此無可避免地造成了生產性的降低。A公司的半導體製造過程中,必須經過以800℃ 高溫加熱的工程。由於過程必須用高溫處理,因此製造設備本身也會承受負荷,導致設備內部的零件容易腐蝕與損傷。故此A公司必須定期停止生產線,並更換製造設備的零件。

為了更換零件而停止生產線的運轉,這是A公司長年來希望改善的重要課題之一。雖然每次更換零件需要數百萬日圓的費用,但若不更換零件則會導致半導體的品質明顯降低。萬一在半導體的成品中混入了不良品,將會導致客戶的投訴,嚴重時更可能會發展成為影響A公司信用的重大問題。因此包含A公司經營團隊在內的所有人,都認為停止生產線來更換零件是無可避免的必要程序。

對開發部門的T 先生而言,他的任務就是要找出能夠超越以往的方法來提昇生產性並削減成本。若是能夠改善停運生產線時所造成的機會損失,即能夠讓這項專案成功。於是T 先生開始了他的挑戰。

對製造設備本身施予「電鍍加工」,使生產線的停運期間減至1/3!

對製造設備本身施予「電鍍加工」,使生產線的停運期間減至1/3!

開發部門的T 先生開始蒐集資訊,挑戰生產線的「生產性提昇與成本削減」。參加半導體業界的展覽會、研討會,透過網路搜尋資料……,但卻都無法從中獲得有益的資訊。當T 先生開始感到焦慮時,他從在別的案件中有來往的田中貴金屬營業員口中,得知了一項資訊。

「對製造設備施予電鍍加工,就夠提昇設備的耐用性,並減少生產線的停運。」

當時,A公司已有委託田中貴金屬進行鈦電極的白金電鍍加工,但卻從來沒有想過要對製造設備本身實施電鍍加工。據田中貴金屬的營業員所說,對於製造設備本身的電鍍加工能夠抑制設備的腐蝕與損傷,因此可以降低生產線停運的頻度,且能夠較以往還要縮短製造設備的停運期間。

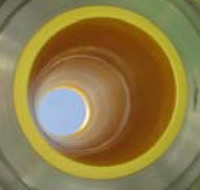

對製造設備的內側施予10μm厚的鍍金

對於從來沒有想過的電鍍利用方法,開發部門的T先生不僅感到驚訝,同時也對這項方法感到很大的期待。由於提案內容十分值得嘗試看看,因此他努力地獲得了經營陣容的許可,並且委託田中貴金屬進行電鍍工程……。

在當時定期更換製造設備本身零件的情況下,生產線每年會有6 次需要停止運轉。但透過這次採用的「只針對製造設備會達到高溫的零件進行電鍍加工」的方法,因為能夠抑制製造設備的腐蝕與損傷,故能夠將零件更換減少至每年2次,也就是原先的1/3次。不僅如此,成本也較原先需換零件6 次時降低了約40%。

實現了「生產性提昇與成本刪減」的T先生,順利地使專案邁向成功。A公司也因此強化了企業競爭力,並在獲取市場佔有率的競爭中領先了其他對手公司一步。

田中貴金屬的服務範圍不只是將產品加工、交貨就告一段落,更包含了回收再利用的過程。從已達到壽命的製造設備等廢棄物中,或製造過程中產生的廢料中回收貴金屬,並將這些貴金屬再次產品化,使其回到市場。T先生希望在下次更換設備時能夠有效活動這些設備的鍍金素材,因此正在考慮將回收再利用的部分也交給田中貴金屬辦理。